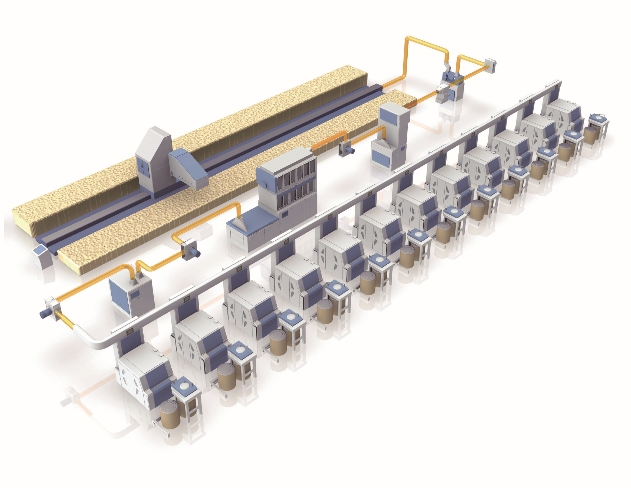

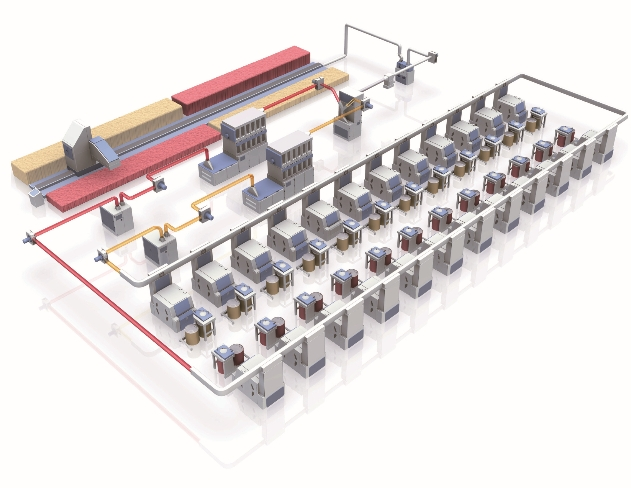

- Pré rotation

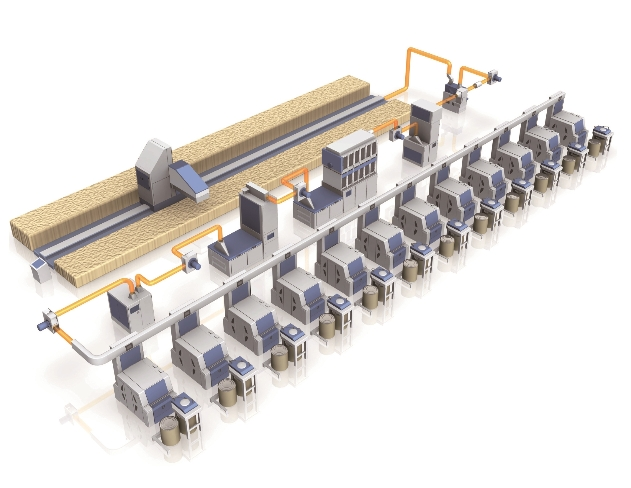

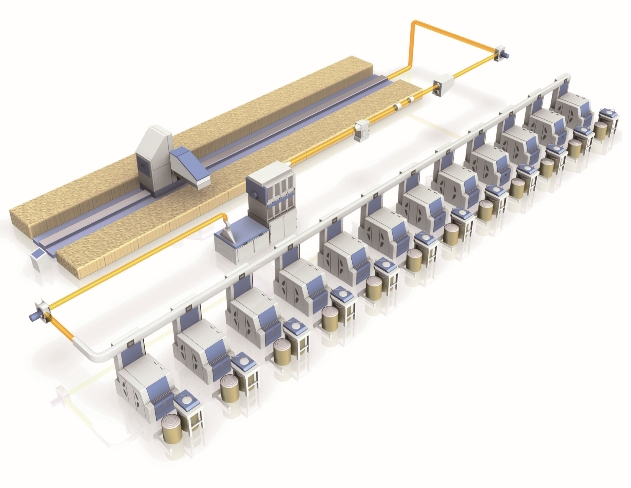

- Filature

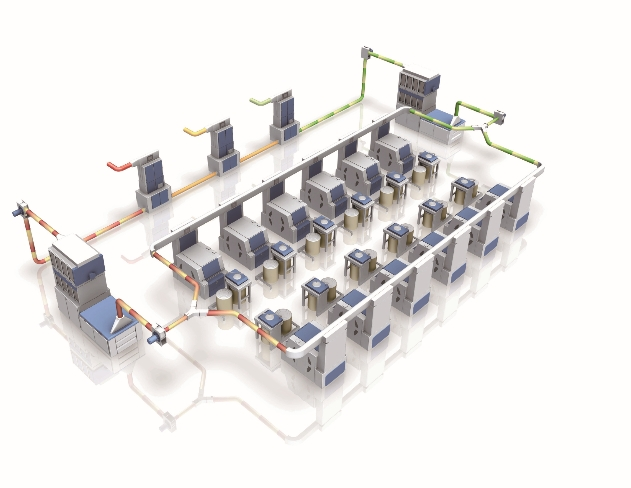

- Doublement

- Fibres d'agrafe Fils

- Texturation

- Fils normaux de fibre de filament

- Fils de tapis

- Fils de cordon de pneu

- Air Jet se profile

- Rapière à tisser

- Jet d'eau se profile

- Terry Looms

- Machines à dessiner automatiques

-

RFJAT28

Le RFJAT28 Air Jet Terry Loom est une machine à tisser spécialisée conçue pour la production de tissu éponge, un type de tissu avec des boucles non coupées qui peuvent absorber de grandes quantités d'eau Le tissage RFJAT28...

Le RFJAT28 Air Jet Terry Loom est une machine à tisser spécialisée conçue pour la production de tissu éponge, un type de tissu avec des boucles non coupées qui peuvent absorber de grandes quantités d'eau Le tissage RFJAT28... -

RFJA33

Les métiers à tisser à jet d'air de la série RFJA succèdent à la technologie des métiers à tisser à jet d'air de la série RFJA, est un modèle de métiers à tisser à jet d'air à grande vitesse avec le concept de conception de haute vitesse, de consommation plus faible et de large weav...

Les métiers à tisser à jet d'air de la série RFJA succèdent à la technologie des métiers à tisser à jet d'air de la série RFJA, est un modèle de métiers à tisser à jet d'air à grande vitesse avec le concept de conception de haute vitesse, de consommation plus faible et de large weav... -

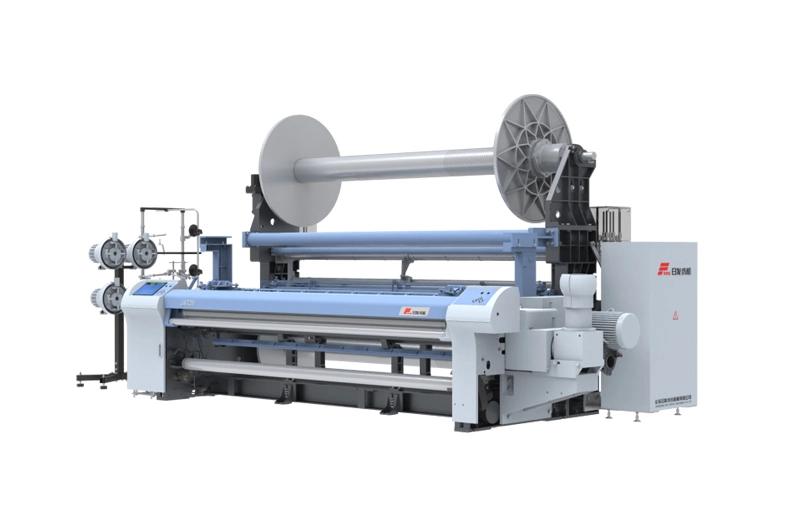

RFTL80

Le RFTL80 Rapier Towel Loom est un nouveau métier à serviette. L'objectif est d'offrir au marché une sorte de machine à tisser qui combine le meilleur en termes de qualité, de polyvalence, d'efficacité et de disponibilité.

Le RFTL80 Rapier Towel Loom est un nouveau métier à serviette. L'objectif est d'offrir au marché une sorte de machine à tisser qui combine le meilleur en termes de qualité, de polyvalence, d'efficacité et de disponibilité.

- Jersey unique

- Maillot double

- Jacquard

- Sans couture

- Chaussettes

-

RFSJ

La machine jacquard informatisée unique RFSJ est une machine textile de haute technologie utilisée pour tisser des motifs et des conceptions complexes, contrôlée par programmation informatique pour plus de précision et d'efficacité.

La machine jacquard informatisée unique RFSJ est une machine textile de haute technologie utilisée pour tisser des motifs et des conceptions complexes, contrôlée par programmation informatique pour plus de précision et d'efficacité. -

RFDJ

La machine Jacquard double informatisée RFDJ est une machine textile avancée utilisée pour créer des motifs et des dessins complexes sur des tissus, en utilisant une technologie informatisée pour plus de précision et d'efficacité.

La machine Jacquard double informatisée RFDJ est une machine textile avancée utilisée pour créer des motifs et des dessins complexes sur des tissus, en utilisant une technologie informatisée pour plus de précision et d'efficacité.

Qu'est-ce que tu cherches?

Anglais

Anglais  français

français  Español

Español  русский

русский  português

português  Türkçe

Türkçe  العربية

العربية  한국어

한국어  فارسی

فارسی  Malay

Malay